- HOME

- Green-Smart Machine

「Green-Smart Machine」(그린 스마트 머신) 선언

탈탄소 사회의 실현을 위해 「치수 정도의 안정성」과 「에너지 소비량의 절감」의 양립을 자율적으로 실시함으로써 환경 대응에 공헌하는 당사의 지적 공작기계를 「Green-Smart Machine」이라고 정의해, 전면적으로 제공합니다.

당사는 주요 생산 거점인 국내 3개 공장의 탄소 중립화를 위해 자동화, 공정집약을 통한 높은 생산성, 고정도 가공을 실현하고 에너지 소비를 절감하는 대처를 추진해 왔습니다. 이러한 대응과 함께 2022년 10월부터 그린 에너지 이용을 시작해, 국내 3개 공장이 선행해 탄소 중립의 실천 공장이 되었습니다.

탄소 중립의 당사 공장에서 생산한 제품을 전세계에 제공해, 고객과 함께 제조업이 안고 있는 사회적 과제 해결에 공헌해 가겠습니다.

생산성 향상과 탈탄소의 양립을 지원

오쿠마이기 때문에 가능한 탈탄소 솔루션

오쿠마는 에너지 절약 기술을 탑재한 공작기계를 통해

고객의 생산공장의 소비전력량과 이산화탄소 배출량의 감축을 지원해,

탈탄소화 사회의 실현에 공헌하겠습니다.

탈탄소 사회를 실현하는

「Green-Smart Machine」

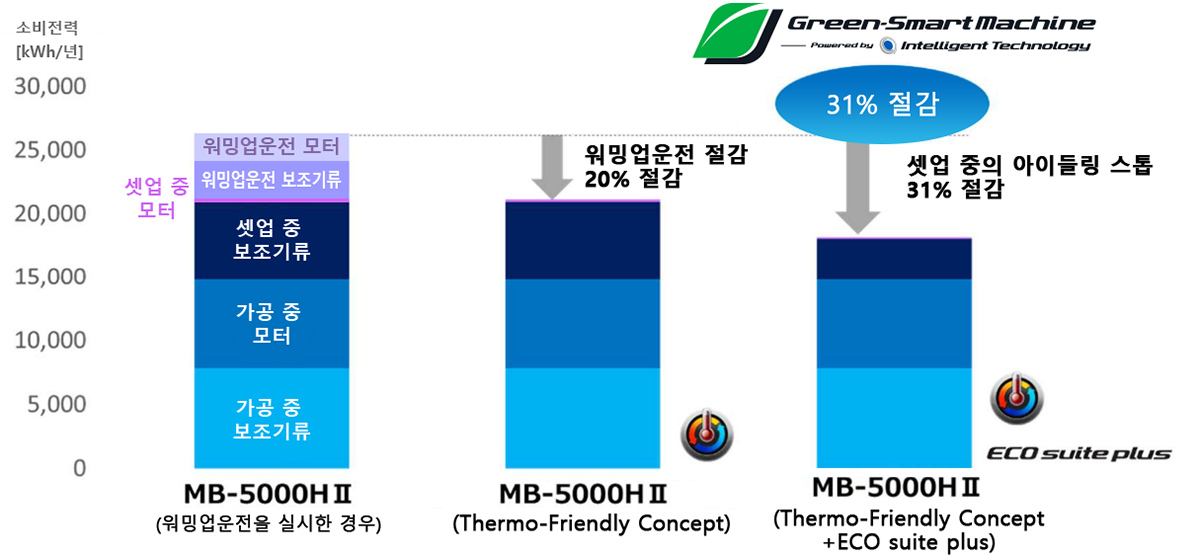

Green-Smart Machine 탑재 기술을 통한

소비전력의 절감 효과

- 계산 조건

- MB-5000HⅡ

가동률 50%(1일 8시간, 월 20일, 1년간 가동)- 셋업, 대기시간의 50%를 ECO 아이들링 스톱 사용이라고 가정

- 상정 워크: 알루미늄 케이싱 가공

- 평균 부하: 정격 30%

- 워밍업운전: 1일 2시간

- 회생 전력 실측값에서 연산

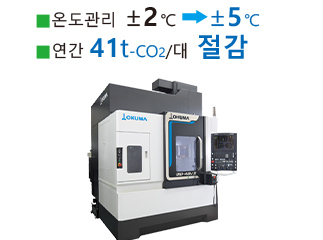

안정적인 정도와 이산화탄소 배출량 감축의 양립

예측 가능한 열변위를 정확히 제어 Thermo-Friendly Concept

2001년~2022년 9월

생산 대수 60,000대 이상

가공물은 “기계 주위의 온도 변화”, “기계에서 발생하는 열”, “가공 시에 발생하는 열” 에 의해 그 가공정도가 크게 변화합니다. Thermo-Friendly Concept은 이러한 “온도 변화를 받아들인다”라는 독자적인 생각에 의해 고객이 특별한 대책을 세우지 않고 일반적인 공장환경에서 고정도를 실현합니다. 정도 유지를 위한 기체 냉각장치나 과도한 공조관리 없이도 높은 정도 안정성을 발휘합니다.

신세대 에너지 절약시스템

2014년~2022년 8월

생산 대수 42,000대 이상※

※ 이전 모델 기능인 ECO suite 포함

「ECO suite plus」는 「Thermo-Friendly Concept」과 2014년에 실용화 한 「ECO suite」로 실현하고 있는 높은 가공정도 안정성과 에너지 절약(이산화탄소 배출량 절감)을 양립하는 콘셉트는 그대로 하고 또한 기능을 강화해 진화시킨 고정도 고생산성과 환경 대응을 양립시키는 에너지 절약시스템입니다.

오쿠마이기 때문에 실현 가능한

4가지 해결책

- 1기계 동작 시의 에너지를 절감

-

지능화기술 Thermo-Friendly Concept

안정적인 정도와 이산화탄소 배출량 감축의 양립

가공물은 “기계 주위의 온도 변화”, “기계에서 발생하는 열”, “가공 시에 발생하는 열” 에 의해 그 가공정도가 크게 변화합니다. Thermo-Friendly Concept은 이러한 “온도 변화를 받아들인다”라는 독자적인 생각에 의해 고객이 특별한 대책을 세우지 않고 일반적인 공장환경에서 고정도를 실현합니다. 정도 유지를 위한 기체 냉각장치나 과도한 공조관리 없이도 높은 정도 안정성을 발휘합니다.

워밍업운전과 치수 보정에

필요한 동작시간을 단축※1※1: 1새들 CNC 선반 LB3000EX Ⅱ 종래 기기 비교

공조 전력을 1/3로 해도

높은 정도 안정성※2※2: 공작기계 4대를 설치한 공장을 상정해 계산

기체 냉각장치를 설치하지 않고도

뛰어난 치수 안정성※3※3: 문형머시닝센터 실적 실내 온도 8℃ 변화

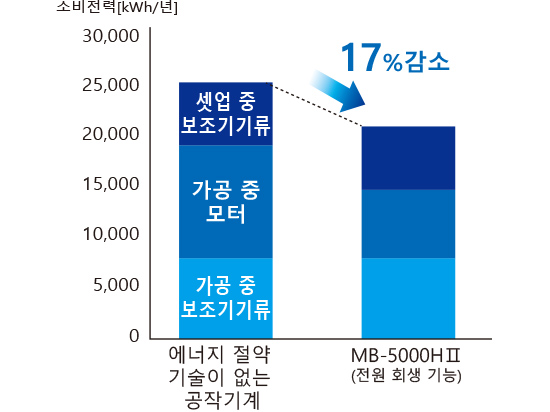

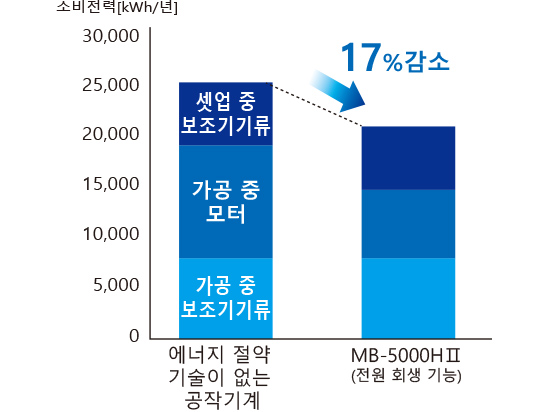

전원 회생 기능

감속 시의 회생 전력을 낭비 없이 활용 모든 기종에 주축과 이송축에 표준 적용

종래에는 폐기했던 감속 시에 발생하는 에너지를 회생해 사용함으로써 낭비 없이 활용

전원 회생 기능의 에너지 절약 효과

- 계산 조건

- 수평형 머시닝센터 MB-5000HⅡ 가동률 50%(1일 8시간, 월 20일, 1년간 가동)

- 상정 워크: 알루미늄 케이싱 가공

- 평균 부하: 정격 30%

- 회생 전력 실측값으로부터 연산

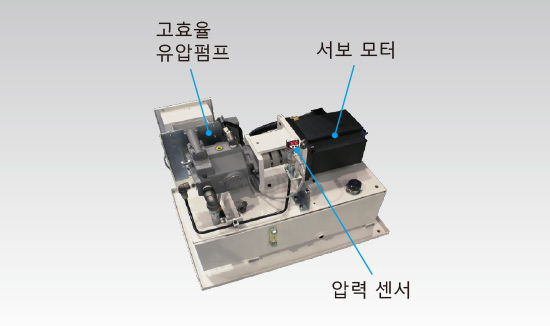

ECO 유압(특별사양)

고효율적인 유압유닛에서

소비전력 절감- 일반적인 유압유닛

- MB-4000H 실적치

840W

- ECO 유압

- 25min-1

260W※

※ 압력 유지 시

- 2사용하지 않는 기기를 멈춘다

-

ECO 아이들링 스톱

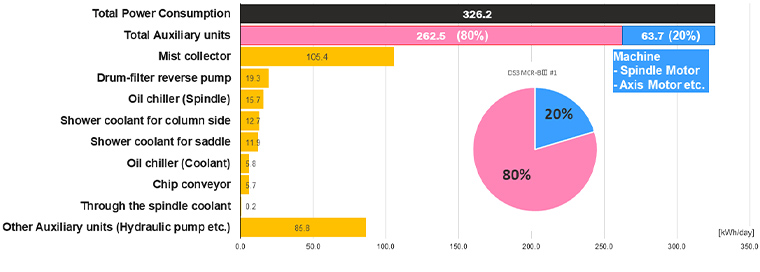

정도를 확보해 불필요한 주변 장치를 적극적으로 오프

공장에서 많은 소비전력량을 차지하는 각 보조기기를 불필요한 때에는 전원을 끄고, 소비전력을 감축합니다.

기계조작, 메인터넌스작업 중에도 ECO 아이들링 스톱 버튼으로 세심한 아이들링 스톱이 가능합니다.

정도의 유지에 필요한 냉각장치는 “Thermo-Friendly Concept” 기술을 응용해, 냉각의 필요성을 기계가 스스로 판단해 고정도를 유지한 상태로 아이들링 스톱합니다.

ECO suite plus에서는 기계가 조작 상황을 자동으로 검지하기 때문에 버튼조작이 불필요해져, 의식하지 않고 이산화탄소 배출량 감축 효과를 최대한으로 발휘합니다.ECO 아이들링 스톱의 에너지 절약 효과

- 계산 조건

- 수평형 머시닝센터 MB-5000HⅡ 가동률 50%(1일 8시간, 월 20일, 1년간 가동)

- 셋업, 대기시간의 50%를 ECO 아이들링 스톱 사용이라고 상정

- 상정 워크: 알루미늄 케이싱 가공

- 평균 부하: 정격 30%

- 회생 전력 실측값으로부터 연산

ECO 오퍼레이션(특별사양)

주변기기를 필요한 만큼만 운전

칩 컨베이어, 미스트콜렉터 등 가공 중인 주변기기를 필요한 만큼 운전함으로써 높은 생산성을 유지한 에너지 절약 운전을 가능하게 합니다.

ECO suite plus에서는 한층 더 섬세한 운전 패턴의 튜닝을 가능하게 함으로써 생산성에 영향을 주지 않는 이산화탄소 배출량 감축 활동을 철저히 지원합니다.

- 3가공시간의 단축

-

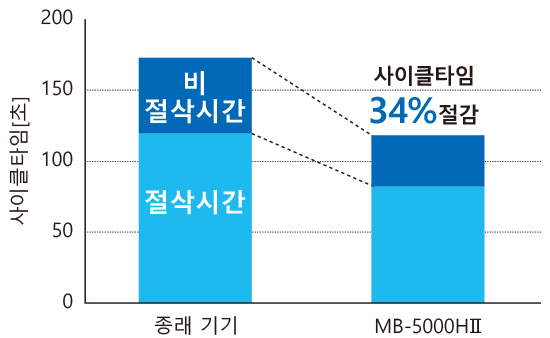

사이클타임 단축 간단 설정

가공시간을 대폭 단축해 소비전력을 절감

가공 대상, 가공 공정에 최적화된 파라미터 설정을 일괄 전환해 가공시간을 대폭 단축

- 측정 조건

- 알루미늄 다이캐스팅의 3면에 수십개 홀가공의 태핑 가공을 하는 샘플 프로그램을 사용

- 4에너지 절약 효과를 확인‧ 분석

-

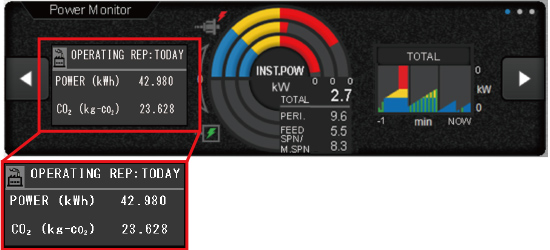

ECO 전력 모니터

에너지 절약 효과의 확인과 절감 포인트를 분석

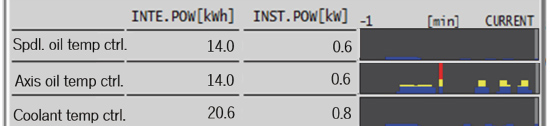

각 기기의 운전 상태까지 제어장치 OSP라면 분석 가능

-

①이산화탄소 배출량을 바로 확인

ECO suite plus라면 기기마다 소비전력량도 확인할 수 있습니다.

-

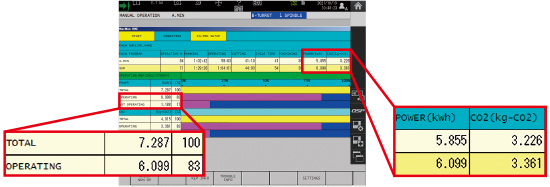

②가동상태와 이산화탄소 배출량을 동시에 기록관리

ECO suite plus라면 기기마다 이산화탄소 배출량을 기록해 데이터 출력도 가능합니다.

-

③이산화탄소 배출량을 분석해 공작기계의 운전을 개선

ECO suite plus라면 공작기계의 모니터에서의 표시뿐만 아니라 PC에서 기기마다 데이터 분석도 가능해져, 보다 상세한 이산화탄소 배출량의 분석도 가능합니다.

DS3 공장 MCR-BⅢ

이산화탄소 배출량 리포트

-