제품정보신제품

강력한 10,000min-1 주축(특별사양)으로 가공능력 향상

중절삭 가공부터 빠른 이송 가공까지 폭넓게 대응 가능

저속부터 고속영역까지의 폭넓은 영역에서 높은 가공능력을 발휘합니다.

철의 중절삭부터 알루미늄의 절삭가공까지 폭넓은 워크에 대응합니다.

강력 신주축 10,000min-1 No.50(특별사양)

- 주축 회전속도 10,000min-1

- 최대 출력 45/30kW(20분・60%ED/연속)

- 최대 토크 652/349N・m(15%ED/연속)

- 프라이스 가공능력 1,157cm3/min(S45C), 1,389cm3/min(FCD450)

※ 데이터는 실적치이며, 사양, 공구, 가공조건 등에 따라서 기재된 데이터가 얻어지지 않을 수 있습니다.

그 외의 베리에이션

강재를 중심으로한 워크에

표준 주축 No.50

- 주축 회전속도 6,000min-1

알루미늄에서 강재까지의 폭넓은 가공에

광역주축 No.50(특별사양)

최대 출력:45kW(종래비 1.2배)

- 주축 회전속도 12,000min-1

인코넬, 티탄 등의 난삭재의 가공에

슈퍼 헤비 주축 No.50(특별사양)

최대 토크:1,071N・m

- 주축 회전속도 6,000min-1

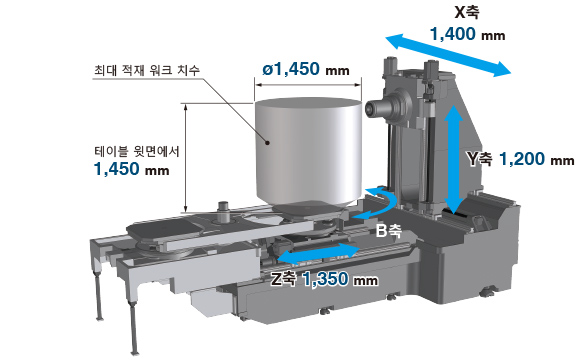

가공 범위의 확대로 면적 생산성 향상

대형 워크의 가공에 최적화된 스트로크로

X축, Y축, Z축의 스트로크가 길어져, 대응 가능한 워크가 확대됩니다.

가공 영역이 확대

X축 이동량: 1,400mm(종래기보다 향상)

Y축 이동량: 1,200mm(종래기보다 향상)

Z축 이동량: 1,350mm(종래기보다 향상)

워크 적재 중량

3,000kg(특별사양) (종래기보다 향상)

최대 적재 워크 치수

ø1,450×1,450mm

최대공구길이

800mm(특별사양)

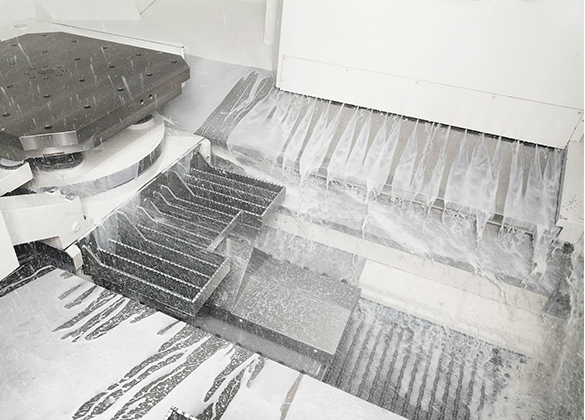

가동시간의 최대화를 실현하는 절삭칩처리

가공 실내의 심플한 커버링과 강화한 쿨런트 세정으로 효율적으로 절삭칩을 배출해, 장시간 가공이 가능

Z축 이동 커버의 일체화, 요철이 적은 X・Y축 텔레스코 커버에 의해 절삭칩의 걸림을 억제합니다.

또한 쿨런트를 사용하지 않는 드라이가공에서는 가공 실내 하부만의 쿨런트 세정으로 전환이 가능합니다.

절삭칩이 퇴적하기 쉬운 포인트를, 강화한 기내 세정으로 정확히 절삭칩을 한번에 처리해 장시간 가공을 실현합니다.

절삭칩을 퇴적하게 하지 않는 절삭칩 배출과 가공 실내 구조

-

가공 실내 하부의 세정을 강화해, 대유량의 쿨런트와 힌지식 컨베이어로 퇴적하는 절삭칩을 원활하게 기계 밖으로 배출

-

가공 실내 상부로부터는 샤워 세정장치(특별사양)와 XY축 텔레스코 커버 상부로부터의 쿨런트에 의해 절삭칩의 퇴적을 억제

안정적인 가동을 실현하는 슬러지리스 탱크(권장 특별사양)

쿨런트 탱크 내의 슬러지 퇴적을 억제해.

번거로운 탱크 청소작업이 격감

기계의 안정적인 가동에는 쿨런트에 함유된 불순물(슬러지) 제거가 중요하며, 쿨런트 탱크의 청소작업은 빠뜨릴 수 없습니다. “슬러지리스 탱크(권장 특별사양)”은 효율적으로 슬러지를 회수함으로써 쿨런트에 의해 발생하는 문제점을 줄입니다. 탱크 내의 슬러지 퇴적의 억제에 의해 번거로운 탱크의 청소작업 빈도도 격감되어, 장시간에 걸친 안정 가동을 실현합니다.

쿨런트의 슬러지 제거, 쿨런트 폐기 시의 환경 부하 저감

- 슬러지 회수율

- 99%※

(피삭재가 주물인 경우) - 97%※

(피삭재가 알루미늄인 경우)

※・3차 여과장치(백필터) 투과 후의 상태

・자사 평가 시의 회수율

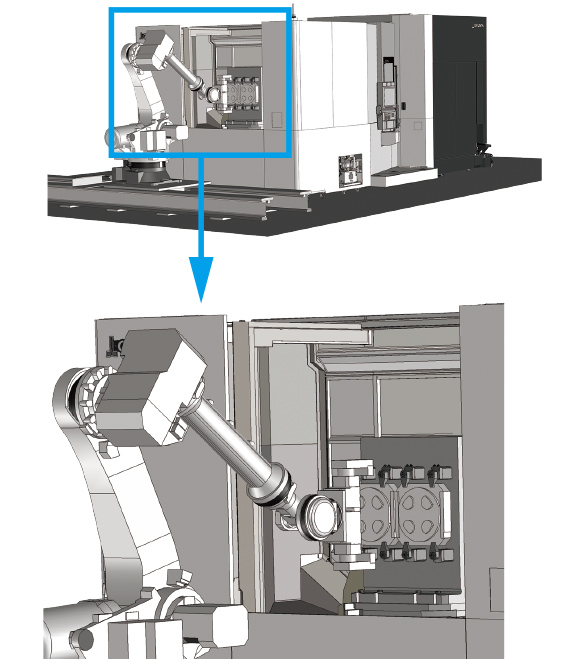

생산성을 한층 더 향상시키는 자동화 대응

플렉시블한 자동화 대응

다수의 팔레트 관통식 지그 포트로 자유로운 시스템 구축가능

(특별사양)

유연하게 자동화 대응이 가능하도록 유압・공압용의 치구 포트를 준비작업 스테이션측에 최대 16포트, 가공 실내측에서는 최대 8포트의 장비가 가능. 복잡해지기 쉬운 유압 회로를 심플하게 할 수 있어, 자동 클램프 치구의 설계가 용이해집니다. 시스템 구축에 대한 자유도가 높아져 한층 더 다양한 자동화 요구에 대응합니다.

준비작업 스테이션 자동 선회 사양(특별사양)

“준비작업 스테이션 자동 선회 사양”은 풋 스위치를 밟으면 준비작업 스테이션의 팔레트가 자동으로 90° 단위로 회전합니다. 준비작업 스테이션에서의 작업성이 향상되며, 로봇에 의한 여러개의 워크 치구에 대한 워크 탈착에도 대응을 할 수 있습니다.

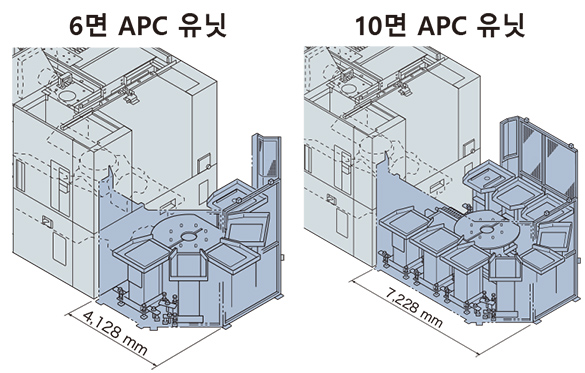

다양한 자동화 라인업

플렉시블한 APC 유닛

다면 APC를 이용하면 한번에 다수의 가공물을 세팅할 수 있어, 작업자의 점유시간이 단축되어 다른 작업으로 시간을 할당할 수 있습니다. 또한 퇴근 전에 세팅하면 무인운전을 실시하는 것도 가능합니다.

- 표준 2면 선회 APC에 다면 APC 유닛을 접속

- APC 교환시간은 표준과 같음

- 공장 레이아웃, 생산 형태에 맞추어 플렉시블하게 대응

자동공구교환장치(ATC)

공구 수납 개수는 60개가 표준. 워크의 종류가 많아짐에 따라 증가하는 공구의 플렉시블한 확장에 대응합니다. 매트릭스 매거진에 의해 복수의 공구 시의 공간 절약과 공구 교환시간의 단축을 실현합니다.

기본 정보

| 항목 | 단위 | MA-8000H |

|---|---|---|

| 팰릿 사이즈 | mm | 800×800 |

| 최대 워크 사이즈 | mm | ø1,450×1,450 |

| 주축 회전 속도 | min-1 | 6,000 |

| 공구 수납 개수 | 개 | 60 |

| 메인 모터 | kW | 30/22(10분/연속) |

| 기계 사이즈 (W×D×H) |

mm | 3,960×8,178※×3,442 |

※ 기외 절삭칩처리 힌지식+스크래퍼식(드럼필터 부착) (추천사양)인 경우