- HOME

- 기술・솔루션 도입 사례

- TSUBAMEX Co.,Ltd.

도입 사례

오쿠마가 선택되는 이유

대변혁하는 자동차산업의 요구에 즉시 대응할 수 있는 금형을

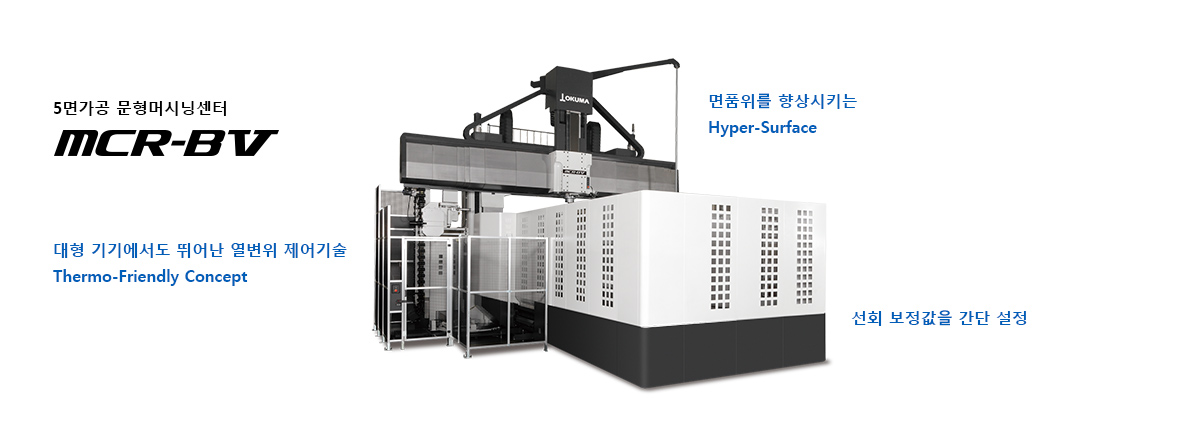

고품위와 납기 단축을 양립하기 위해 MCR-BⅤ 를 도입

TSUBAMEX Co.,Ltd.

- 업종

- 프레스 금형과 몰드 금형 제조

현장의 과제

기계의 노후화에 따른 가동률 저하, 대형 아우터 부품의 생산성 향상, 5면 가공에 의한 경사면 가공의 어려움, 이러한 해결이 매우 중요한 과제이다

주요 고객인 자동차 메이커로부터 대형 아우터 부품의 수주가 급증하고 있지만, 가공면 품위의 요구 정도가 높아 가공기계의 정도 유지와 후공정의 마무리 수작업에 시간과 수고를 들이고 있다.

특히 5면가공에서 경사면 가공의 생산성 향상이 중요하지만, 현재의 기계 설비만으로 이러한 것들을 타개하는 것은 어렵다.

과제 해결에 선택된 오쿠마 기계

도입 기기에 대해서

젊은 사원의 기종 선정팀이 장기적인 관점에서 선택한 것은 오쿠마의「MCR-BⅤ」였습니다

도입 기종의 선정에 있어서는 젊은 사원들을 중심으로 프로젝트를 결성해, 「과거의 도입 실적에 얽매이지 않고 20년 후에 어떠한 금형 제조를 하고 싶은지. 그러기 위해서는 어떠 메이커와 거래하며 어떠한 가공기계가 필요한지」라는 관점에서 선정을 맡겼습니다.

그들이 선택한 메이커는 기계 본체에서 제어장치까지 자체 개발하고 토탈 솔루션을 제공할 수 있는 「오쿠마」. 기종은 강성, 가공정도・조작성의 관점에서 최신예의 5면가공 문형머시닝센터 MCR-BⅤ를 선택하였습니다.

도입 후의 효과

수작업에 의한 연마 공정 약 20% 절감

고정도 5면가공으로 면품위가 대폭 향상되며, 후공정의 줄에 의한 연마작업의 공수가 대폭적으로 절감. 특히 자동차의 대형 아우터 부품의 생산성 향상에 크게 기여하고 있습니다.

조정작업의 공수, 기계 정지시간의 절감

대형 가공기계의 정도 측정과 조정에서는 워크의 탈착과 메이커로의 작업 의뢰 등이 수반되지만, 지능화 기술과 자동 보정 기능에 의해 이러한 수고를 줄여, 기계 정지시간의 대폭적인 단축으로 연결됩니다.

도입 후의 평가

Hyper-Surface와 주축헤드 튜닝 등 다양한 자동 보정기능으로 예상을 뛰어넘는 면품위를 실현

가장 크게 느낀 것이 「Hyper-Surface」의 위력입니다. 이것은 CAM으로 출력한 가공 데이터의 혼란(지령 위치와 이송속도의 불균형)을 NC 상에서 보정하여 줄무늬와 엣지의 불균형을 억제하는 기능입니다.

이것에 의해 면품위가 현저히 향상되고 5면 가공에 의한 경사면 가공도 생산성이 올라, 후공정의 연마와 조정작업의 공수를 절감할 수 있었습니다.

또한 고정도의 전제가 되는 주축헤드의 선회 보정도 종래에는 메이커에 의뢰해 하루가 걸리는 작업이었지만, 「주축헤드 튜닝」기능으로 오퍼레이터가 20분 정도면 자동 설정할 수 있는 것도 든든합니다.

니가타시는 계절의 온도차와 하계의 하루 온도 변화가 크지만, 「Thermo-Friendly Concept」에 의한 열변위 제어로 신경을 쓰지 않고 가공에 집중할 수 있습니다.(오노 마사미씨)

난이도가 높은 금형의 짧은 납기 요구에 대응하기 위해 기계 가동률과 생산성의 새로운 향상을 추구

주요 납품처인 자동차산업은 100년에 한번의 대변혁기이며, 전동화・자동화・커넥티드화 등이 가속되고 있습니다. 여기에 수반해 부품형상과 재료가 바뀌어 금형에도 복잡형상화・고품위화・짧은 납기화의 요구도가 늘어나고 있습니다. 또한 당사는 Sunstar그룹의 일원으로서 세계 각지의 생산거점에 여러가지 금형을 공급하는 사명도 있습니다.

이러한 요구에 즉시 대응하려면 기계가동률과 생산성 향상은 가장 중요 과제입니다. 앞으로도 디지털 트랜스포메이션(DX)에 의한 설계부터 가공・조립까지를 일관되게 해내는 강점을 최대한으로 발휘하면서 밤낮을 불문하고 기계의 무인 운전화도 추진해 갑니다. 이것을 실현하기 위해서도 금형 가공에 강한 오쿠마제 머신의 새로운 진화를 기대하고 있습니다.(타타라 쿠니요시씨)

고객 정보

TSUBAMEX Co.,Ltd.

1892년 줄 제조회사로서 츠바메시에서 창업. 1946년 금형 제조와 금속 가공을 시작해, 1960년대에 자동차부품용 금형에 진출. 1980년대에 업계 최초의 3차원 CAD/CAM 시스템을 도입한 이래, 제품 제조의 디지털화를 추진해, 독자적인 설계・제조시스템을 구축하여 사업을 확대. 자동차부품・가전제품・건축 자재 등의 프레스 금형과 몰드 금형 제조, 금속 부품의 프레스 가공과 플라스틱 사출 성형에 의한 양산 가공 등 폭넓게 사업을 전개.