- HOME

- 뉴스 릴리즈

뉴스 릴리즈

2017년05월17일

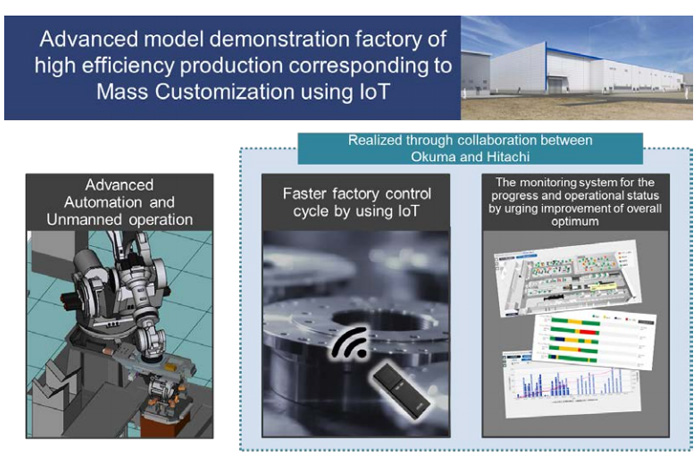

오쿠마와 히타치가 IoT 활용에 의한 매스커스터마이제이션 대응의 선진 모델 확립을 위한 협력을 시작

오쿠마 신 공장에서 생산의 가시화・최적화 기술의 공동 실증 스타트

오쿠마주식회사(대표이사 사장: 하나키 요시마로(花木義麿)/이하, 오쿠마)와 주식회사 히타치제작소(집행역 사장겸 CEO: 히가시하라 도시아키(東原敏昭)/이하, 히타치)는 이번에 IoT*1을 활용해, 매스커스터마이제이션에 대응한 고효율 생산의 선진 모델 확립을 위한 협력을 시작해, 오쿠마의 신 공장 Dream Site2(아이치현 니와군/이하 DS2)에서 실증 모델을 가동했습니다. 제품 만들기에 정통한 양사에 의해 가공에서 조립 그리고 서비스를 포함한 차세대 제품 만들기 프로세스 전체의 혁신, 모델 구축에 임합니다. 본 실증을 포함한 생산 혁신으로 DS2에서는 생산성 2배, 생산 리드타임 반감*2을 목표로 합니다.

근래, 제조업에서는 고객 요구의 다양화와 급속한 디지털화의 발전, 글로벌 경쟁의 격화로 인해, 고객의 개별 요구에 응한 초다품종 소량생산에서도 대량생산 수준의 생산성을 실현하는 매스커스터마이제이션에 대한 대응이 요구되고 있습니다. 이러한 제품 만들기의 현장에서는 짧은 납기품의 인터럽트(割り込み) 수주와 갑작스러운 납기・사양 변경에 의한 생산계획의 변경이 빈번히 반복되어, 생산성 향상에 방해가 되고 있습니다.

그 중에서도 공작기계는 고객 요구가 다종다양하고 수천 점에서 수만 점에 달하는 부품을 가공・조립해 제조되는 초다품종 소량생산의 전형입니다. 여기에서「필요한 것을 필요할 때에 필요한 만큼」 만드는 궁극의 고효율 생산모델 구축이 중요하며, one-by-one (一個流し) 생산*3이나 또한 갑작스러운 변경 지시에 대해서도 현장에서 생산상황의 가시화를 통해 단기에 파악해, 작업 지시의 주기를 빠르게 하는 것이 필요해집니다.

이러한 과제에 대해 오쿠마는 Dream Site1(아이치현 니와군/이하 DS1)을 2013년에 가동해 고효율적인 스마트한 팩토리의 실현을 향한 선도적 역할을 해왔습니다. 그곳에서 쌓인 노하우와 경험을 살려, 한층 더 진화한 차세대 팩토리 구축을 검토해 왔습니다. 히타치는 제조업으로서 오랜 세월 쌓아 온 경험・노하우를 바탕으로 IT와 OT*4를 융합한 IoT 플랫폼「Lumada」 등, 선진 연구개발력을 활용한 제조업 대상의 솔루션을 개발, 제공하고 있습니다.

이번에 오쿠마와 히타치는「생산 가시화의 심화」와「공장 제어 주기의 고속화」를 테마로 양사의 노하우를 융합해, 신 공장 DS2에서 매스커스터마이제이션에 대응하는 고효율생산의 실증모델을 구축했습니다.

[생산 가시화의 심화]

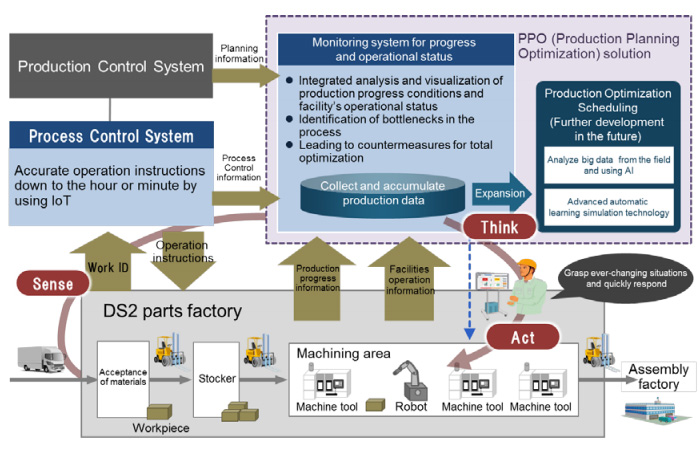

IoT를 활용해, 생산의 진척상황과 설비의 가동상황의 양쪽 데이터를 수집・연계시켜 일원적으로 감시・가시화 해, 고도로 분석할 수 있는 시스템을 개발하여 도입했습니다.

다음 스텝에서 진척・가동상황의 감시시스템에서 수집・축적한 현장의 빅데이터를 활용하는 것과 동시에 AI*5를 활용한 자동학습하는 선진 시뮬레이션 기술을 구사해, 종래 곤란했던 시시각각 변화하는 현장 상황에 따라 정도 높은 생산 스케줄을 다이나믹하게 자동 생성하는 시스템으로 진화시켜, 유연하고 신속하게 생산계획의 최적화를 도모합니다.

이러한 시스템은 히타치의「Lumada」의 산업분야 대상의 솔루션인 「생산계획 최적화 솔루션(Production Planning Optimization/이하 PPO)의 기능으로서 제공하고 있는 것입니다.

한편, 시스템 기반은 히타치의 대여(出前) 클라우드*6에서 제공하고 있습니다.

[공장 제어 주기의 고속화]

워크 ID(인식 태그)를 활용한 공정관리시스템을 도입해, 모든 가공부품이 공장 내의 어디에 어떤 상태에서 존재하는지 정확히 파악합니다. IoT를 구사해 시간단위・분단위의 정확함으로 민첩하게 부품 반송작업을 지시합니다. 그리고 진척・가동상황의 감시시스템과의 연계를 통해 생산 진척의 파악 정도를 향상시켜, 정확한 난관을 특정과 신속한 대책을 가능하게 합니다.

향후, 오쿠마는 DS2에 이어 다른 생산거점에 대한 본 생산모델의 전개를 검토해 가는 것과 동시에 본 실증을 통해 얻은 노하우와 고부가가치 머신을「제품 만들기 서비스」 솔루션으로서 제조업 대상으로 제공해 갑니다.

또한 히타치는 DS2에서 실증하는 생산의 가시화・최적화 기술을 IoT 플랫폼「Lumada」의 산업분야 대상 솔루션인 PPO의 하나로서 적극적으로 사업 전개를 도모해 갑니다.

또한, 오쿠마와 히타치는 비즈니스 파트너로서 양사에 의한 서비스사업 전개의 협업모델도 검토해 갑니다.

*1 IoT:Internet of Things

*2오쿠마의 DS2에서「생산성 2배, 생산 리드타임 반감」. 종래 생산시스템 비교.

*3one-by-one (一個流し) 생산: 공정 순으로 1개 또는 1대씩 가공, 조립을 해, 1개씩 다음 공정으로 진행하는 것.

*4OT: Operation Technology. 제어・운용기술

*5AI: Artificial Intelligence

*6대여(出前) 클라우드: 서버와 미들웨어, 운용보수를 포함해 패키지로 대여하는 히타치의 클라우드서비스.